Schéma directeur

Le schéma directeur correspond au réseau physique adopté par une organisation pour approvisionner et stocker les produits. Familiarisez-vous avec les stratégies, les flux et les types de sites composant les schémas directeurs avec le lexique ci-dessous.

Amont

Ensemble des activités et des acteurs intervenant avant l'étape considérée dans une chaîne logistique. Exemples : les fournisseurs et les stocks de matières premières, de composants et de produits semi-finis, les unités de fabrication, le transport jusqu'aux sites de stockage des produits finis.

Voir aussi : Aval, Barycentre, Schéma directeur logistique

Aval

Ensemble des activités et des acteurs intervenant après l'étape considérée dans une chaîne logistique. Exemples : le transport inter-entrepôts, les plateformes de stockage, de distribution et de cross-docking, le transport vers les clients.

Voir aussi : Amont, Barycentre, Schéma directeur logistique

Barycentre

Dans une chaîne logistique, le barycentre est la localisation théorique optimale sur le transport amont et aval. Celui-ci est peut être calculé et pondéré sur la base de distances, de volumes, de coûts et de délais. Il peut varier selon :

- Les acteurs de l'amont : nombre, localisation, volumes réceptionnés, délais et moyens de transport.

- Les acteurs de l'aval : nombre, localisation, volumes expédiés, délais et moyens de transport

Voir aussi : Amont, Aval, Schéma directeur logistique

Cross-docking

Croisement de flux en provenance de plusieurs origines et à destination de plusieurs points de livraison, sans passage par un stockage fixe (on parle aussi de « passage à quai » ou de « transbordement »). Les unités de manutention sont reçues, triées et reconsolidées par destination, puis accumulés devant le quai de chargement correspondant.

Le cross-docking permet d'optimiser les coûts, en massifiant les transports :

- En amont, via des tournées de ramasses chez plusieurs expéditeurs

- Entre les plateformes de messageries

- En aval, via des tournées de distribution chez plusieurs destinataires

Les plateformes de cross-docking se distinguent par leur nombre élevé de portes à quai, leur faible hauteur utile et parfois par un niveau élevé de mécanisation.

Le cross-docking diffère de l'éclatement, qui consiste à ventiler des commandes pré-alloties entre des points de livraisons différents.

Voir aussi : Éclatement, Groupage

Délai de livraison (ou "Lead Time")

Temps compté entre la réception d'une commande et sa livraison au destinataire. Le délai de livraison est un argument commercial différenciant pour les acteurs de l'industrie, du retail et du -e-commerce. Son suivi entre dans le calcul de l'OTIF.

Voir aussi : OTIF

Dernier kilomètre

L'expression « dernier kilomètre » désigne le dernier maillon de l'acheminement d'un produit entre le site final de distribution et le client. Le dernier kilomètre couvre également les opérations de collecte de produits en vue de leur retour et des conditionnements en vue de leur réutilisation

Les opérations associées au dernier kilomètre peuvent représenter 30 à 50% du coût total de distribution.

Exemples : trajet entre une agence de livraison régionale et le domicile du client, passage par un point-relais, dépôt dans une consigne sécurisée, collecte des bacs vides en pharmacie…

Voir aussi : IoT, Logistique inverse, Logistique urbaine, Point relais, Stratégie omnicanale

Éclatement

Étape d'une chaîne logistique consistant à ventiler des commandes pré-alloties entre différents points de livraison.

En amont, les commandes des fournisseurs sont déjà préparées et rassemblées sur des supports de manutention (usuellement des palettes). Sur le site d'éclatement, le contenu d'une palette est réparti sur les palettes à destination des magasins. Ce processus est opéré pour l'ensemble des fournisseurs puis les commandes sont dirigées vers leur site de destination.

L'éclatement diffère du cross-docking, qui est une prestation de tri et de consolidation.

Voir aussi : Cross-docking, Groupage

Externalisation (1PL, 2PL, 3PL, 4PL)

L'externalisation est le fait de déléguer (sous-traiter) à un prestataire spécialisé une partie des opérations logistiques (le transport, le stockage, la préparation des commandes, la gestion des retours, le pilotage…)

On distingue 4 niveaux d'externalisation, selon le degré d'autonomie accordé aux prestataires :

- Les transporteurs classiques, parfois appelés 1PL (first party logistics), prennent en charge l'acheminement des marchandises d'un point à un autre.

- Les 2PL (second party logistics) offrent des services de transport et d'entreposage. Il peut s'agir de transporteurs disposant d'une capacité de stockage, ou de prestataires spécialisés dans le stockage de débord et le navettage.

- Les 3PL (third party logistics) proposent une sous-traitance complète des opérations physiques : réceptions, stockage, préparation de commandes et transport.

- Les 4PL (fourth party logistics) sont des prestataires dont les compétences d'optimisation, de planification et de gestion s'additionnent à celles des 3PL : ils proposent une intégration complète des opérations physiques et du pilotage associé (passation et suivi des commandes d'approvisionnement, gestion et rationalisation du stock, optimisation du transport…)

Logistique Inverse (Reverse «Logistics»)

Logistique propre au retour et à la réutilisation des produits et des matériaux, des consommateurs vers les entreprises. La logistique inverse fait intervenir 4 types d'acteurs :

- Les clients

- Les entreprises

- Les prestataires logistiques et les transporteurs

- Les organismes de recyclage

La logistique inverse couvre :

- Le traitement des déchets de production

- La récupération et la réutilisation d'emballages

- Le retour des produits refusés par les consommateurs

- La réparation ou le remplacement des produits défectueux

- La valorisation et le reconditionnement des produits pour une remise sur le marché

- L'élimination des produits en fin de vie

Les objectifs de la logistique inverse sont donc d'ordre :

- Environnementaux (économie des ressources, élimination des déchets, minimisation de l'empreinte environnementale)

- Commerciaux (volonté de satisfaire le client, de développer l'offre de service)

- Economiques (valorisation d'éléments défectueux, imparfaits ou n'ayant pas donné satisfaction, réemploi des contenants)

Voir aussi : Dernier kilomètre, Schéma Directeur Logistique

Logistique urbaine

La logistique urbaine regroupe les activités permettant une gestion optimisée des biens en ville tout en répondant aux évolutions de la demande, dans le respect des conditions sociales et environnementales :

- L'entreposage et la manutention (stockage, préparation de commande, emballage, cross-docking, éclatement…)

- Le transport (livraisons et enlèvements)

- La gestion (entretien, suivi, recrutement…)

- L'optimisation (développement, digitalisation, automatisation…)

Phénomène mondial en plein essor, la logistique urbaine amène les acteurs à réviser leurs schémas d'approvisionnement urbains. Parmi les éléments les plus visibles, des E.L.U. (Espaces de Logistique Urbaine) sont créés au cœur des agglomérations comme points intermédiaires entre les entrepôts régionaux ou nationaux et les points de livraison finaux. Les E.L.U. permettent :

- Une massification des flux amonts

- Une réduction du trafic urbain

- Une réduction des délais de livraison

- Une livraison du dernier kilomètre propre

Voir aussi : Dernier kilomètre, Point relais, Schéma Directeur Logistique, Stratégie omnicanale

Point relais (ou « point de dépôt » ou « relais-colis »)

En logistique du dernier kilomètre, un point relais est un lieu physique (commerce ou service) servant de site de livraison pour des marchandises qui sont tenues à disposition du destinataire final.

Les avantages du point relais sont notamment :

- Des horaires d'ouverture élargies par rapport au réseau postal conventionnel

- Une plus grande proximité avec les destinataires

- Une fréquentation par opportunité pour les commerces qui opèrent un point relais

Le point relais peut également s'inscrire dans un schéma de logistique inverse : les consommateurs déposent les colis à retourner qui sont ensuite collectés par un transporteur.

Voir aussi : Schéma directeur logistique, Dernier kilomètre, Logistique urbaine, Logistique inverse

Schéma directeur logistique

Le schéma directeur logistique d'une organisation correspond au réseau physique qu'elle adopte pour approvisionner, stocker et distribuer ses produits. Le schéma directeur est défini par le nombre de sites logistiques opérés, leur localisation, leur capacité et leur spécialisation (géographique, par produits ou par activité opérées). Le schéma directeur logistique fixe également les chemins de flux :

- Fournisseurs – Sites (flux amont)

- Sites – Sites (flux intersites)

- Sites – Clients (flux aval)

- Clients – Sites (flux inverses)

- Fournisseurs – Clients (flux directisés)

On y distingue 3 grandes catégories de sites logistiques :

- Les plateformes de stockage : matières premières, composants (alimentant les sites de production) et produits finis en sortie de production

- Les plateformes de distribution, qui concentrent un grand nombre de produits finis de sources différentes en stock, pour alimenter les clients finaux, les points de vente ou les plateformes de messagerie

- Les plateformes de messagerie (éclatement ou cross-docking), qui assurent la consolidation et la massification entre différents segments de transport

Le schéma directeur logistique est une composante essentielle de la stratégie d'entreprise et un enjeu clé de compétitivité, car il impacte :

- L'offre de service aux clients : délais, catalogue, conditions de livraison…

- La fiabilité et la qualité de service aux clients

- Les coûts complets de logistique et de transport

- L'empreinte environnementale

- La couverture de stocks

- La résilience et l'agilité

Voir aussi : Amont, Aval, Barycentre, Logistique inverse, Logistique urbaine, Stratégie omnicanale

Site multimodal

Plateforme de transit ou de stockage connectant plusieurs modes de transport tels que le routier, le ferroviaire, l'aérien, le fluvial ou le maritime.

Voir aussi : Poids lourd, Supply Chain Management, Véhicule léger

Stratégie omnicanale (ou « cross-canal »)

Modèle de distribution dans lequel tous les canaux de vente sont approvisionnés et gérés dans une stratégie commune et coordonnée (magasins, domicile, points relais, …)

Voir aussi : Dernier kilomètre, Logistique urbaine, Schéma directeur logistique

Supply Chain Management (Gestion de la chaîne logistique)

Ensemble des métiers et des activités de conception, planification, exécution, pilotage et suivi de la chaîne logistique, le Supply Chain1 Management sert deux objectifs majeurs : la création de valeur et le développement d'une vision stratégique transverse.

La création de valeur (présence des bons produits aux bons endroits, aux bons moments, dans les bonnes quantités) s'apprécie par le biais d'indicateurs portant notamment sur :

- La disponibilité, la couverture et la largeur des catalogues de marchandises en stock

- La qualité du service aux clients

- Les coûts complets d'exécution

- L'efficience des équipes, des outils et des infrastructures

- L'agilité et la résilience

Le développement d'une vision stratégique et transverse s'appuie sur :

- L'analyse des performances globales, « du fournisseur du fournisseur au client du client »

- La synchronisation de l'offre et de la demande, la fluidité et la fiabilité des échanges d'informations

La chaîne logistique regroupe :

- Des acteurs : fournisseurs, transporteurs, prestataires logistiques, sous-traitants, distributeurs, négociants, clients…

- Des activités : le pilotage des flux, la gestion des stocks, les prévisions, les approvisionnements, la planification, le transport amont, le stockage, la préparation de commandes, le conditionnement, le transport aval, la gestion des retours…

- Des informations : prévisions de ventes, commandes clients, commandes fournisseurs, données de suivi de transport, niveaux de stocks, taux de service…

- Des sites : usines et centres de production, infrastructures de transport (ports, aéroports, gares), plateformes de stockage et de distribution, agences de messagerie, réseaux de points relais, points de vente physiques

- Des outils : logiciels (ERP, MES, WMS, WCS, TMS, OMS…), véhicules, équipements de manutention, containers…

Voir aussi : EDI, Logistique inverse, Schéma directeur logistique, Site multimodal

Immobilier & Construction de bâtiments Logistique

La construction d'un site logistique s'inscrit dans un contexte local et environnemental. À ce titre, elle est soumise à des contraintes techniques et réglementaires dont vous trouverez les définitions ci-dessous.

Bâtiment de classe A

Bâtiment logistique répondant aux critères définis par l'AFILOG, et garantissant à l'utilisateur des conditions d'exploitation « standard ». On compte plus de 1 500 plateformes de classe A en France, pour une surface cumulée supérieure à 40 millions de m².

Les critères définissant la classe A sont les suivants :

- Hauteur utile ≥ 9,3 m

- Nombre de Quais ≥ 1 / 1 000 m²

- Profondeur aire de manœuvre (devant quais) ≥ 35 m

- Résistance de la dalle ≥ 5 T/m²

- Détention d'une autorisation d'exploitation

- Présence d'un système de détection et d'extinction des incendies

- Trame de poteaux « 20/12 » autorisant 240m² sans poteau

- Ensemble des surfaces logistiques situées en RDC et à quais

- Isolation et chauffage hors gel

- Parkings distincts pour les Poids Lourds et les Véhicules légers

- Au moins 80% des quais équipés de niveleurs ou de sas

- Accès « non nuisant » (ne traversant pas une agglomération par une voix inadaptée aux PL et distant au maximum de 10km d'un axe à 4 voix séparées)

Les bâtiments ne remplissant pas l'ensemble de ces critères appartiennent à la classe B (avec des seuils différents pour la hauteur utile, le nombre de quais, l'aire de manœuvre et la résistance de la dalle) ou la classe C (si les critères de la classe B ne sont pas remplis).

Voir aussi : Classification TLOG des bâtiments, Dalle, ICPE, Sprinklage

BREEAM

Certification environnementale délivrée par Building Research Establishment aux bâtiments (dont les plateformes logistiques) dont la conception et la construction respectent des critères d'efficience énergétique, de santé, de sécurité, d'ergonomie et de confort.

La certification BREEAM est la plus répandue hors d'Europe, avec 5 niveaux atteignables : Pass, Good, Very good, Excellent, Outstanding.

Voir aussi : Bâtiments de classe A, Classification TLOG des bâtiments, HQE

Cellule

Zone d'une plateforme logistique destinée au stockage et compartimentée (généralement par des cloisons coupe-feu). La segmentation d'un bâtiment en cellules est un moyen de circonscrire la propagation d'un incendie, mais permet également son exploitation par plusieurs utilisateurs en parallèle.

La taille de cellule la plus fréquemment rencontrée en France est de 6 000 m², mais la réglementation permet d'autres configurations, en lien avec la protection incendie et la hauteur utile :

- Un système d'extinction automatique est obligatoire pour toute cellule supérieure à 3 000 m²

- La taille maximale autorisée des cellules est aujourd'hui de 12 000 m² pour 23 mètres de hauteur utile

- Sur autorisation et avec un système d'extinction adapté, il est possible de construire des cellules :

- De plus de 12 000 m², avec une hauteur utile inférieure à 13,7 mètres

- Avec une hauteur utile de plus de 23 mètres, pour une surface inférieure à 6 000 m²

Voir aussi : Local de charge

Charpente

La charpente est la structure assurant le support de la toiture et reposant sur les poteaux. Dans une plateforme logistique, la charpente peut être constituée de bois, de béton ou de pièces métalliques.

De plus en plus plébiscitée, la charpente bois permet de réduire de 15 à 20% les émissions de CO2 liées à la construction d'une plateforme.

Voir aussi : Mezzanine, Toiture

Classification TLOG des bâtiments

En complément des critères catégorisant les bâtiments de classe A, l'AFILOG a défini une grille « TLOG » afin de valoriser 3 familles de critères :

- La conception technique du bâtiment (certification environnementale, autorisations d'exploitation, divisibilité…)

- Sa localisation (secteur géographique, fiscalité de la zone, densité d'entrepôts à proximité, bassin de population…)

- Son modèle d'exploitation (durée locative restante ou durée de vacance, notation du locataire, type de bail…)

On parle ainsi de bâtiments de classe A-A, A-AA ou A-AAA selon le nombre de familles pour lesquelles au moins 50% des critères sont remplis.

Voir aussi : Bâtiment de classe A, BREEAM, HQE

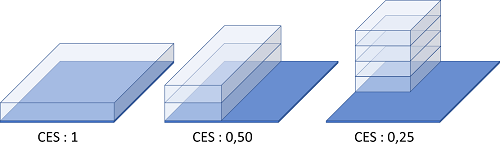

Coefficient d'emprise au sol (CES)

Ratio entre la surface projetée au sol d'un bâtiment construit et la surface de la parcelle.

Le CES est encadré localement par les plans locaux d'urbanisme (PLU), sa valeur maximale est généralement comprise entre 0,5 et 0,6 pour les zones dédiées aux activités logistiques.

Dalle (ou dallage)

Surface de béton renforcée au sol d'une plateforme logistique. La dalle accueille les équipements de stockage et de manutention, et doit résister à la circulation ainsi qu'aux chocs répétés

La qualité d'un dallage est évaluée via 4 axes principaux :

- La résistance uniforme : capacité d'encaissement des efforts verticaux liés au stockage et à la circulation. La valeur standard est de 5 T/m² (éventuellement 3T/m² pour les agences de messagerie et les bâtiments de faible hauteur).

- La résistance ponctuelle : capacité locale d'encaissement des efforts au pied des échelles (montants verticaux des racks). Les valeurs recommandées sont généralement de 6,5 à 7,5 T par pied d'échelle.

- La planéité : écarts de hauteurs entre différents points du sol. Les exigences de planéité sont renforcées :

- Pour une implantation des racks en allées étroites

- Pour un stockage en grande hauteur (> 10,5 mètres)

- Pour une exploitation mécanisée ou automatisée (AGV, Transstockeur, Miniload…)

La planéité s'exprime usuellement en « millimètres sous une règle de 2 mètres » (décalage vertical maximal pour un décalage horizontal de 2 mètres. Les valeurs courantes sont de 5 mm sous 2 m (pour un entrepôt standard) et de 3 mm sous 2 m (pour une exploitation particulière).

- Les jointures : la présence de joints de retraits (permettant la rétractation du béton lors du séchage) provoque des chocs, du bruit et de l'usure à chaque passage de chariot. Les techniques de construction actuelles permettent de couler de grandes portions de béton, séparées par des joints de dilation droits ou sinusoïdaux, qui vont minimiser les nuisances au passage de chariot

Voir aussi : CES

Format de plateforme

Le format d'une plateforme est la résultante de la forme donnée à la zone logistique et de la disposition des quais.

Ce format est déterminé dès les premières étapes de conception pour s'adapter aux contraintes du terrain et oriente le design du modèle d'exploitation de la plateforme. Les annexes telles que les bureaux, locaux techniques et postes de gardes peuvent naturellement influer sur la configuration générale du bâtiment.

Si la majorité des plateformes affichent une silhouette rectangulaire, il existe également des plateformes moins conventionnelles :

Configuration | Avantages | Inconvénients |

Rectangulaire (ou conventionnelle) |

|

|

Traversante |

|

|

Coude ou « L » |

|

|

Papillon ou « H » |

|

|

« O » |

|

|

Voir aussi : Poids Lourd, Plateforme Réfrigérée, Quai, Véhicule Léger

HQE (Haute Qualité Environnementale)

Certification environnementale délivrée par l'AFNOR aux bâtiments (dont les plateformes logistiques) dont la conception et la construction respectent des critères d'efficience énergétique, de santé, de sécurité, d'ergonomie et de confort.

La certification HQE est la plus répandue en France et en Europe, avec 4 niveaux atteignables : Bon, Très bon, Excellent, Exceptionnel.

Voir aussi : Bâtiments de classe A, BREEAM, Classification TLOG des bâtiments

ICPE

Les Installations Classées pour la Protection de l'Environnement (ICPE) sont les installations (publiques ou privées) pouvant présenter des risques ou des nuisances pour la nature et pour la santé et la sécurité des populations. Ces installations sont soumises à un cadre réglementaire spécifique et à la surveillance des services de l'Etat.

Les plateformes logistiques s'inscrivent dans plusieurs catégories d'ICPE (parmi plus de 400 définies par le Code de l'Environnement), notamment liées aux risques d'incendie (pour les produits stockés) et d'explosion (pour les locaux de charge).

Le volume de la plateforme, le type et la quantité de produits stockés conditionnent le régime de classement. Exemples dans le cas des matières, produits ou substances combustibles (ICPE 1510) :

- Régime de déclaration si la quantité de matière stockée excède 500 tonnes et que le volume de la plateforme est compris entre 5 000 et 50 000 m3

- Régime de déclaration si la quantité de matière stockée excède 500 tonnes et que le volume de la plateforme est compris entre 50 000 et 300 000 m3

- Régime de déclaration si la quantité de matière stockée excède 500 tonnes et que le volume de la plateforme excède 300 000 m3

Parmi les catégories d'ICPE fréquemment rencontrées :

- 1510 : Stockage de matières, produits ou substances combustibles dans des entrepôts couverts

- 1511 : Entrepôts frigorifiques

- 1530 : Dépôts de papiers, cartons ou combustibles analogues

- 1532 : Dépôts de bois ou combustibles analogues

- 2925 : Ateliers de charge d'accumulateurs électriques

Les autorisations d'exploitations liées aux différentes ICPE contribuent à l'attractivité d'une plateforme logistique lors de sa mise en vente ou en location.

Voir aussi : Bâtiments de classe A, Local de charge, Sprinklage

Local de Charge

Zone isolée d'une plateforme logistique, dédiée au stationnement et au rechargement des appareils de manutention (chariots élévateurs, préparateurs de commandes, transpalettes ...) et appartenant aux installations classées pour la protection de l'environnement (ICPE 2925).

Un local de charge isolé et ventilé est obligatoire :

- Si la puissance de charge cumulée dépasse 50kW (soit 10 à 15 chariots avec des batteries au plomb)

OU

- Si la puissance de charge cumulée dépasse 600kW, dans le cas de technologies ne dégageant pas d'hydrogène telles que les batteries de lithium-ion (soit 50 à 80 chariots)

Lorsqu'il n'est pas obligatoire, le local de charge peut être remplacé par un ou plusieurs îlots de charge, au sein des cellules de stockage et de préparation.

Voir aussi : Cellule, Chariot élévateur, Chariot préparateur de commande, ICPE, Transpalette

Mezzanine

Installation d'un ou plusieurs niveaux intermédiaires entre la dalle et la hauteur libre maximale d'un entrepôt, afin de créer des surfaces supplémentaires de stockage, de préparation ou de bureaux. Les planchers sont généralement équipés d'étagères dédiées au stockage et à la préparation.

La mezzanine peut être autoportante ou intégrée à la structure du bâtiment, et se trouve couramment au-dessus des quais de réception et de chargement. L'accès à la mezzanine se fait par escaliers (pour les produits, palettisés ou non).

L'implantation en mezzanine est généralement privilégiée pour les produits à faible rotation et de faible volume.

Voir aussi : Charpente, Toiture

Photovoltaïque

Les panneaux photovoltaïques (ou panneaux « solaires ») sont des équipements convertissant le rayonnement lumineux en courant électrique. Ces panneaux peuvent être installés sur les toitures, les auvents et les ombrières, sans perte d'espace au sol.

En France, la loi « Énergie-Climat » de 2019 impose à toute nouvelle construction de plus de 1 000 m² de doter au moins 30% de la toiture d'un dispositif environnemental tel que des panneaux photovoltaïques ou d'une toiture végétale.

Dans le cas des plateformes logistiques (pour lesquelles le risque d'incendie proscrit les toitures végétales), la tendance observée est d'équiper les toitures de panneaux, parfois jusqu'à 80% de la surface. L'énergie produite peut alors :

- Être revendue aux fournisseurs d'énergie, ce qui assure un revenu complémentaire à l'exploitant ou au propriétaire

- Être utilisée sur place, par exemple pour alimenter un process de production de froid ou la recharge d'une flotte de chariots élévateurs (on parle alors d'autoconsommation)

Plateforme réfrigérée

Plateforme logistique dont la température intérieure est maintenue artificiellement à un niveau adapté au stockage de produits particuliers, notamment alimentaires ou pharmaceutiques.

On distingue plusieurs catégories de plateformes :

- En froid positif (température comprise entre 0 et 7°C), pour le stockage de produits frais

- En froid négatif (température inférieure à 0°C, parfois jusqu'à -30°C), pour le stockage des produits surgelés

- Les plateforme bi ou tri-températures, qui combinent plusieurs zones (en froid positif, froid négatif et en température ambiante)

Voir aussi : Format de plateforme

PLU

En France, le Plan Local d'Urbanisme (PLU) définit l'orientation et la planification globale des projets d'aménagements à l'échelle d'une commune ou d'un ensemble de communes. Le PLU fixe notamment :

- Les zones ou parcelles d'une commune sur lesquelles peuvent s'implanter des bâtiments à vocation industrielle ou logistique

- Les hauteurs maximales de ces bâtiments (parfois réduites à proximité d'un aéroport ou d'une ligne à haute tension)

- La proportion d'une parcelle que peut occuper un bâtiment (Coefficient d'emprise au sol)

- Les minimas et les bonnes pratiques sur les espaces verts, zones de stationnement et de circulation

Voir aussi : Coefficient d'emprise au sol (CES)

Quai

Espace de transfert des produits entre un bâtiment et un Poids Lourd ou un container. Les quais présentent généralement un différentiel de hauteur (entre la partie intérieure et la partie extérieure) de 0,90 à 1,30m, afin de rapprocher le plancher du véhicule du niveau de la dalle.

Les quais peuvent être équipés :

- De niveleurs (volets inclinables permettant de combler un écart de hauteur entre le plancher du véhicule et le sol de la plateforme et de circuler avec un chariot ou un transpalette)

- De sas « autodock » (extensions mécanisées accueillant l'arrière du véhicule, offrant aux opérateurs un accès à la remorque sans intempéries ni discontinuité de température)

- D'éléments de sécurité et d'aide à la manœuvre : repères visuels, rails, bloque-roues…

- D'alimentation électrique pour les camions frigorifiques

Voir aussi : Format de plateforme, Poids Lourd, Véhicule Léger

Sprinklage (ou sprinkler)

Système de protection contre les incendies le plus répandu dans les entrepôts logistiques, le sprinklage est un réseau de canalisations alimentées en eau sous pression et dotées de buses d'arrosage. L'arrosage peut être déclenché thermiquement (par l'élévation de température lors d'un départ de feu) ou électroniquement.

Quatre technologies se sprinklage sont couramment utilisées :

- Le sprinklage conventionnel (ou « spray »), qui arrose dans toutes les directions

- Le sprinklage ESFR (Early Suppression Fast Response), qui génère des gouttelettes de grande taille avec un débit élevé. C'est une solution efficace, mais qui limite la hauteur utile à 13,5 mètres environ

- Le sprinklage CMSA (Control Mode Specific Application) : adapté aux entrepôts de grande hauteur, il nécessite d'installer des canalisations dans les niveaux intermédiaires des rayonnages

- Le sprinklage mural, qui permet un arrosage perpendiculaire à la paroi

L'installation d'un système de détection et d'extinction est une obligation lorsque le volume de l'entrepôt et la quantité de produits stockés atteignent des seuils fixés par les ICPE.

Voir aussi : Bâtiments de classe A, ICPE

Toiture

Les toitures de plateformes logistiques suivent des standards et des normes liées à la sécurité, à l'efficience énergétique et à l'ergonomie :

- Les matériaux couramment utilisés sont le bac acier pour la structure, la laine de roche pour l'isolation, et le PVC ou le revêtement bitumineux pour la couche externe.

- Au moins 3% de la surface de toiture doit permettre le passage de lumière naturelle (« puits » de lumière)

- Les exutoires (trappes permettant l'évacuation des fumées en cas d'incendie) représentent 2 à 4% de la surface

Sur les constructions les plus récentes, une part de la toiture (de 30 à 80%) peut également être équipée de panneaux photovoltaïques.

Voir aussi : Charpente, Mezzanine, Photovoltaïque

Gestion et planification

La gestion et la planification permettent à une entreprise de piloter l'activité de manière optimale en s'appuyant sur des concepts, des outils et des méthodes détaillés dans cette rubrique.

ABC (ou « Pareto » ou « 80-20 »)

L'analyse ABC, parfois appelée « 80-20 » ou méthode de Pareto, permet de segmenter un ensemble classé selon une valeur décroissante (un volume, un chiffre d'affaires, une fréquence…)

- La classe A représente 80% de la valeur totale (et regroupe généralement 20% des quantités de l'ensemble)

- La classe B représente 15% de la valeur totale (et regroupe généralement 30% des quantités de l'ensemble)

- La classe C représente les 5% résiduels (et regroupe généralement 50% des quantités de l'ensemble)

Cette approche permet de cibler rapidement les éléments sur lesquels il existe un potentiel d'optimisation, ou sur lesquels l'enjeu est le plus fort. Dans le domaine de la logistique, la segmentation ABC est couramment utilisée :

- En gestion de stock

Ex : 20% des articles représentent 80% de la valeur en stock - Pour classer les articles par volume ou par fréquence de consommation

Ex : les 50% des articles les moins demandés représentent 5% des prélèvements en picking - Pour hiérarchiser les fournisseurs

Ex : 20% des fournisseurs représentent 80% du volume approvisionné - Pour prioriser les clients

Ex : 50% de clients pèsent pour 5% du chiffre d'affaires

Voir aussi : FEFO, FIFO, LIFO, Ordonnancement

Approvisionnements

Ensemble des opérations destinées à obtenir les produits (matières premières, composants et produits finis) qui seront ensuite stockés, transformés, utilisés et distribués. La notion d'approvisionnement regroupe les activités de :

- Calcul des besoins

- Passation de commandes fournisseurs

- Suivi des commandes et des livraisons

- Contrôle de facturation fournisseur

- Reporting et traitement des anomalies (de délai, de quantité, de qualité)

- Suivi et optimisation des stocks

Une organisation optimisée des approvisionnements répond à 3 enjeux clés : garantir la disponibilité des produits, rationaliser les niveaux de stock et maximiser l'efficience de la gestion.

Les approvisionnements sont à distinguer des Achats, en charge du référencement des fournisseurs et de la définition des conditions d'approvisionnement associées.

Voir aussi : Besoins bruts, CBN, DDMRP, EOQ, GPA, MRP2, PCB, Saisonnalité, Stock de masse

Besoins bruts

Évaluation de la quantité de produits nécessaire pour servir la demande. Le besoin brut est exprimé en unité de vente et calculé sur la base des besoins fermes et des besoins prévisionnels, sur une période donnée.

Voir aussi : Approvisionnements, CBN (Calcul des besoins nets), MRP2, PDP

CBN (Calcul des Besoins Nets) ou MRP (Material Requirements Planning)

Méthode d'évaluation des quantités à approvisionner ou à produire sur une période donnée, le CBN fait intervenir :

- Les besoins bruts, issus des besoins fermes et des besoins prévisionnels

- Les états de stocks

- Les réceptions prévues (commandes déjà passées)

L'écart entre les besoins bruts et le stock projeté correspond au besoin net.

Besoins nets = Besoins bruts – Quantité disponible en stock – Réceptions prévues

Dans le cas d'une activité de production, les besoins nets de matières premières, composants et semi-finis sont calculés grâce à la nomenclature et aux délais de production ou d'approvisionnement (jalonnement).

Voir aussi : Approvisionnements, Besoins bruts, DRP, DRP2, MRP2, PDP

DRP (Distribution Requirements Planning)

Développée dans les années 80, cette méthode de planification des réapprovisionnements vise à optimiser la position, la disponibilité et l'efficience de gestion des stocks intermédiaires :

- Les besoins en produits finis sont évalués sur les entrepôts locaux (via les commandes fermes, les prévisions, les réceptions programmées et les niveaux de stocks)

- Les stocks nécessaires sont évalués sur les maillons amont de la chaîne (entrepôt central, site de production, stockage de matières premières), en intégrant les délais de transformation et de déplacement

Le bon dimensionnement des stocks intermédiaires contribue à atténuer les effets « coup de fouet ».

Voir aussi : CBN, DDMRP, DRP2, Effet Bullwhip, MRP2

DRP2 (Distribution Resource Planning)

Extension du DRP à l'affectation des ressources critiques dans un réseau logistique de distribution : main-d'œuvre, camions, coûts, taille des dépôts…

Voir aussi : CBN, DDMRP, DRP, Effet Bullwhip, MRP2

Couverture de stock

Indicateur phare de la gestion de stock, calculé comme le ratio du stock moyen par rapport à la consommation moyenne ou projetée sur une période donnée.

Couverture = (Stock moyen) / (Consommation moyenne)

La couverture s'exprime en unité de temps (jours, semaines ou mois), et représente la durée théorique durant laquelle le stock pourrait couvrir les besoins en consommation, sans nouvelles réceptions.

Exemple : un stock moyen de produits finis de 1 M€ avec un flux annuel consommé de 6M€ représente une couverture de 2 mois.

Voir aussi : Rotation des stock, Rupture de stock, Stock

DDMRP (Demand Driven Material Requirement Planning)

Méthode de planification opérationnelle des approvisionnements et de l'ordonnancement centrée sur le flux, le DDMRP s'appuie sur la constitution de stocks tampons (les buffers) tout au long de la chaîne logistique et de la chaîne de production.

Le positionnement de ces buffers et leur mise à jour dynamique sur la base de la demande réelle visent à :

- Garantir le taux de service en distribution

- Isoler les sources de variabilité (internes et externes) pour atténuer leurs effets

- Sécuriser les opérations de production critiques

Voir aussi : MRP2, DRP, DRP2, Effet Bullwhip, Courverture de stock

EDI (Échange de Données Informatisé)

Protocole de transfert de données entre les systèmes d'information d'utilisateurs différents. Il peut être déployé entre un chargeur et ses prestataires, ses fournisseurs, ses clients…

Exemples d'applications courantes :

- Commande et facturation clients

- Commande et facturation fournisseurs

- Commande et facturation des transports

- Suivi des livraisons

- Remontée des états de stock

La mise en place d'un EDI contribue à dématérialiser les process, réduit le risque d'erreur et améliore la traçabilité.

Voir aussi : Approvisionnements, DRP, Effet Bullwhip, Externalisation, GPA, Supply Chain Management, Traçabilité

Effet Bullwhip (ou « coup de fouet »)

Mécanisme de déformation de l'information au fil de la chaîne logistique, provoqué par la difficulté à évaluer la demande.

- Une variation inhabituelle ou inattendue de la consommation par le client final peut pousser un commerçant à commander plus, afin de reconstruire le stock de sécurité

- En réaction, le grossiste ou le distributeur commande également plus que d'habitude car il anticipe d'autres demandes

- En amont, le fabricant va également augmenter sa production et ses approvisionnements de matière première pour répondre à la demande croissante

Le mécanisme s'applique également sur les baisses de la demande :

- Une fois le « pic » passé, le commerçant ayant trop commandé se retrouve en situation de surstock : il va réduire ou interrompre ses commandes

- Le grossiste ou le distributeur analyse cette baisse de la demande et la répercute sur ses commandes au fabricant

Chaque maillon de la chaîne logistique accroit ainsi l'écart entre la demande effective et la demande évaluée. En l'absence de collaboration efficace, les marges de sécurité prises par chaque acteur (sur les quantités et les délais) s'additionnent et dégradent la qualité de l'information.

Voir aussi : Approvisionnements, DRP, DRP2, EDI, Stock de sécurité

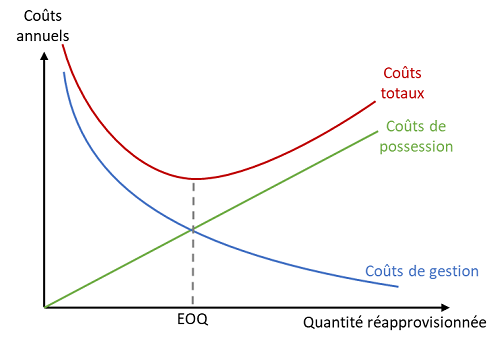

EOQ (Economic Order Quantity)

Quantité optimale de commande, calculée pour minimiser le coût cumulé de réapprovisionnement et de possession du stock.

Lorsque la quantité réapprovisionnée augmente :

- Le stock moyen et le coût de possession associé augmentent

- La fréquence de commande et les coûts de gestion associés diminuent

- Par effet de massification, les coûts de transport par unité diminuent également

La formule de Wilson donne une valeur théorique de la quantité économique de commande :

(D représente la quantité demandée sur une période, CC le coût total de gestion et de transport pour une commande, et CS le coût de possession par unité sur la période).

Voir aussi : Approvisionnements, MOQ (Minimum Order Quantity)

FEFO

First Expired, First Out (premier périmé, premier sorti). Règle de gestion du stock visant à consommer les produits dans leur ordre de péremption.

Voir aussi : ABC, FIFO, LIFO, Ordonnancement

FIFO

First In, First Out (premier entré, premier sorti). Règle de gestion du stock visant à consommer les produits dans leur ordre d'arrivée.

Voir aussi : ABC, FEFO, LIFO, Ordonnancement

Flux poussé

Stratégie de pilotage des flux basée sur l'anticipation : le stock est constitué grâce aux prévisions de demande.

Voir aussi : Flux tendu, Flux tiré

Flux tendu

Stratégie de pilotage des flux dans laquelle les marchandises sont acheminées régulièrement, en temps utile, afin de réduire le stockage. Les quantités produites doivent alors correspondre au plus juste à la demande du marché.

Voir aussi : Flux poussé, Flux tiré

Flux tiré

Stratégie de pilotage des flux basée sur la réactivité : la production (ou l'approvisionnement) est déterminée par la demande réelle.

Voir aussi : Flux poussé, Flux tendu, Juste à temps

GPA (Gestion Partagée des Approvisionnements)

Méthode d'approvisionnement dans laquelle le fournisseur élabore des propositions de réapprovisionnement de son client, sur la base du niveau de stock du client, de ses consommations réelles et de ses prévisions, en suivant les paramètres de gestion définies avec le client.

Voir aussi : EDI

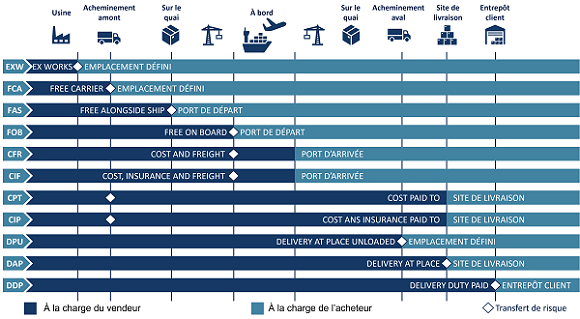

Incoterms

INternational COmmercial TERMS, ou Conditions commerciales internationales : les Incoterms sont un ensemble de règles standardisées régissant les ventes internationales. Le choix d'un Incoterm fixe les points à partir desquels les coûts de transport, la responsabilité et l'assurance sont transférés du vendeur à l'acheteur. Les Incoterms sont définis par la Chambre de Commerce Internationale depuis 1936, et revus tous les 10 ans. Il existe aujourd'hui 11 Incoterms, dont 4 sont spécifiques au transport maritime et 7 au transport multimodal (aérien inclus).

Les Incoterms les plus fréquents sont :

- EXW (Ex-works, ou sortie d'usine) : les produits sont mis à disposition de l'acheteur sur le site de production, l'acheteur est responsable de l'ensemble du transport.

- DDP (Delivered Duty Paid, ou livré taxe payée) : le vendeur coordonne et paye l'ensemble de l'acheminement jusqu'au site de livraison choisi par l'acheteur, y compris les frais de douane.

- FOB (Free On Board) : dans le cas d'un transport maritime, le vendeur prend en charge le transport jusqu'au chargement au port de départ.

Voir aussi : Opérateur Economique Agrégé

IoT (Internet of Things)

L'IoT (Internet of Things, ou internet des objets) désigne les objets intégrant des capteurs et des logiciels en vue d'échanger par le biais d'internet ou de technologie Bluetooth avec des systèmes éloignés (des interfaces utilisateur, des bases de données ou d'autres objets connectés).

L'IoT offre des applications pertinentes dans le domaine de la logistique :

- Les beacons (balises simples composées d'une batterie et d'un émetteur), permettent notamment :

- De localiser des équipements (un chariot, une nacelle, une balance mobile) et de suivre leur taux d'utilisation

- De suivre et de valider certaines opérations (dépose d'un produit au bon emplacement)

- De sécuriser des accès (ouverture de porte à l'approche d'un opérateur autorisé)

- De renforcer des mesures d'hygiène et de sécurité (distance minimale entre opérateurs, proximité entre produits incompatibles…)

- Les balises GPS autonome permettent de géolocaliser des colis, des palettes ou des véhicules dans une chaîne logistique

- Les capteurs embarqués dans les colis et les containers, pour le suivi de la température, l'enregistrement des chocs, le contrôle de la verticalité…

- Les casiers et consignes connectées

- Les serrures connectées, qui permettent aux livreurs d'accéder à des lieux de livraison fermés au public (bureaux ou habitats privés, coffres de voiture…)

Voir aussi : Dernier kilomètre, Lean, Traçabilité

Juste à temps

Technique par laquelle les matières premières, composants ou produits arrivent en quantité nécessaire à l'endroit nécessaire au moment nécessaire. Cette technique permet de réduire les stocks.

Lean

Étymologiquement « maigre » ou « dégraissé », le Lean est une méthode d'organisation du travail et de gestion des flux centrée sur l'élimination des gaspillages (ou de « non-valeur ajoutée »).

Les gisements possibles de gaspillage sont au nombre de 8 :

- Le transport

- Le surstock

- Les mouvements de pièces ou d'opérateurs

- Les temps d'attente

- La surproduction

- La surqualité

- Les défauts et les rebuts

- Les compétences

Le Lean est au cœur de la démarche d'amélioration continue, qui vise à identifier et prioriser les potentiels d'optimisation dans une organisation.

Voir aussi : IoT, Juste à temps

LIFO

Last in, first out (dernier entré, premier sorti). Règle de gestion du stock visant à consommer les produits en commençant par les derniers arrivés (adapté au stockage par accumulation).

Voir aussi : ABC, FEFO, FIFO, Ordonnancement

MOQ (Minimum Order Quantity)

Quantité minimale de commande, s'appliquant à un article ou à une commande complète. La MOQ est généralement fixée par le fournisseur afin de couvrir les coûts de production et d'expédition, mais le client peut également choisir de piloter ses propres minimas (éventuellement supérieurs à ceux des fournisseurs) pour optimiser ses coûts de gestion et de suivi.

Voir aussi : Approvisionnements, EOQ (Economic Order Quantity)

MRP2 (Manufacturing Ressources Planning)

Le MRP2 est une évolution de la méthode MRP (Calcul des besoins nets) qui intègre les ressources consommables (matières premières et composants) ainsi que leur délai d'approvisionnement, et les ressources renouvelables (machines et main d'œuvre).

Elle est constituée de 6 strates pour un modèle de planification totalement intégré :

- Plan d'entreprise

- Plan Industriel et Commercial (PIC)

- Programme Directeur de Production (PDP)

- Calcul des Besoins Nets (CBN)

- Planification des Besoins en Capacité

- Systèmes de suivi des plans matières et capacités

L'approche MRP2, développée dans les années 1960, a permis l'émergence des systèmes de gestions élaborés (les ERP).

Voir aussi : CBN (Calcul des besoins nets), DRP, DRP2, PIC, PDP

Opérateur Économique Agréé (OEA)

Dispositif de simplification et de sécurisation des procédures douanières, mis en place par l'Administration des Douanes depuis le 1er janvier 2008 avec les acteurs économiques reconnus fiables.

Valable dans toute l'Union Européenne, le statut d'OEA permet d'alléger les contrôles et de bénéficier d'un traitement personnalisé.

Voir aussi : INCOTERMS

Ordonnancement

Opération de tri, de priorisation et d'affectation de missions réalisées. Sur une plateforme de distribution, les missions (commandes à préparer par les opérateurs) sont triées, segmentées et regroupées selon différents critères :

- Typologie de produits à prélever (familles, poids, dimensions, fragilité…)

- Emplacements des produits à prélever

- Date d'expédition au plus tôt et au plus tard

- Catégories de conditionnement et de transport en expédition

Un ordonnancement optimisé contribue à :

- Maximiser l'efficience et la productivité des préparateurs de commande, des équipements et des infrastructures

- Réduire les délais

- Améliorer les conditions de travail

- Réduire les anomalies : retards, détériorations…

Voir aussi : ABC, FEFO, FIFO, LIFO

OTIF (On Time In Full)

Indicateur de performance de la chaîne logistique mesurant la capacité à délivrer les commandes aux clients conformément aux conditions définies. L'OTIF s'exprime sous forme de pourcentage, et représente généralement la part des lignes de commande conformes en délai, en qualité et en quantité. Elle peut aussi être exprimée en volume, en commandes ou en quantités.

OTIF = nombre de lignes de commande livrées conformes / nombre total de lignes de commande

- La conformité de délai peut se mesurer par rapport à la date demandée par le client (on-time delivery to request), ou à la date promise par le fournisseur (on-time delivery to commit)

- Une tolérance peut s'appliquer par rapport à la date de livraison cible (en nombre de jours d'avance ou de retard)

- Dans le cas d'une livraison partielle (par exemple à cause d'une rupture de stock), la conformité de quantité n'est pas atteinte et l'OTIF est dégradé

L'OTIF peut être suivi de manière agrégée, ou sur des périmètres restreints (un client, une région, une famille de produit…). Cette approche permet de cibler les dysfonctionnements et les marges d'amélioration.

Voir aussi : Lead Time

PCB (Par Combien)

Nombre de produits à l'unité constituant un conditionnement. Le PCB doit être renseigné dans les bases de données logistiques (dans l'ERP et le WMS) pour optimiser la gestion du stock et piloter les réapprovisionnements. Le PCB peut éventuellement correspondre au minimum de commande fournisseur.

Exemple : des bobines conditionnées en carton PCB 30, signifie qu'il y a 30 bobines dans 1 carton.

On parle aussi de SPCB (sous-par combien), qui correspond à l'unité de sous-conditionnement. Le SPCB peut éventuellement correspondre au minimum de commande client.

Exemple : SPCB 3 signifie que le carton contient 10 lots de 3 bobines.

Voir aussi : Point de commande, WMS

PDP (Programme Directeur de Production) ou MPS (Master Production Schedule)

Outil de planification et de pilotage des activités, le PDP traduit au niveau opérationnel les ambitions du Plan Industriel et Commercial (PIC ou S&OP).

Le PDP couvre généralement un horizon d'une semaine à un mois, avec une segmentation par jour ou par semaine. Il permet d'anticiper :

- Les quantités à produire ou à approvisionner par référence (besoins nets)

- Les opérations à réaliser par gamme

- Le dimensionnement des ressources

Le PDP diffère du planning de production, qui fixe les ordres de fabrication, l'emploi des outils et l'organisation des équipes.

Voir aussi : Besoins bruts, Besoins nets, Ordonnancement, PIC

PIC (Plan Industriel et Commercial) ou S&OP (Sales and Operations Planning)

Processus stratégique de planification à moyen et long terme de l'activité, le Plan Industriel et Commercial définit les volumes prévisionnels de production et de vente pour chaque grande famille de produits, sur un horizon de 6 à 18 mois. Le PIC vise à adapter les ressources (main d'œuvre et niveaux de stocks) aux besoins à venir.

Les données clés qui interviennent dans l'élaboration du PIC sont :

- Les prévisions commerciales et le carnet de commandes

- Les performances historiques par famille et par région sur les cycles précédents

- Les arrêts, les lancements et les opérations commerciales à venir

La revue mensuelle du PIC implique la Direction Générale, la Direction Commerciale, la Direction Logistique et la Direction Industrielle ou Opérationnelle.

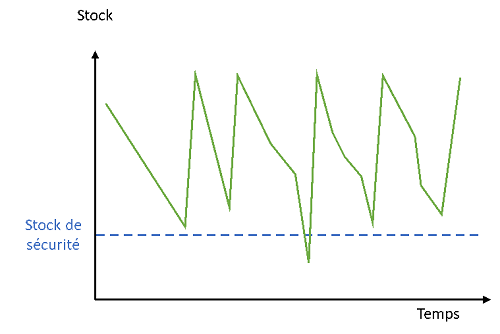

Point de commande

Stratégie de gestion de stock dans laquelle une commande de réapprovisionnement est lancée lorsque le stock atteint un niveau défini, appelé le point de commande.

Voir aussi : PCB, Stock de sécurité, SKU, WMS

RFID (Radio Frequency Identification)

L'identification par radiofréquence (RFID) permet d'écrire, de stocker et de récupérer des informations sur des étiquettes électroniques. Les applications notables en logistique sont :

- Le suivi des produits, des supports de manutention et des équipements

- L'amélioration de la traçabilité, via l'enregistrement des évènements successifs de la chaîne logistique sur l'étiquette

- La conduite d'inventaires et le comptage rapide d'un grand nombre d'articles

- Le contrôle automatisé des préparations de commandes

Voir aussi : Traçabilité, Terminal mobile

Rotation des stocks

Indicateur clé de la gestion des stocks, défini par le ratio entre la consommation moyenne et la valeur du stock moyen.

Rotation = (Consommation moyenne)/(Stock moyen)

La rotation correspond au taux de renouvellement des stocks au cours d'une période donnée.

Exemple : un stock moyen de produits finis d'une valeur de 1 M€ avec un flux annuel sortant de 6M€ doit être renouvelé 6 fois par an.

Voir aussi : Couverture de stock, Rupture de stock, Stock

Rupture de stock

Niveau de stock nul ou insuffisant pour répondre à la demande.

Voir aussi : Couverture de stock, Rotation des stocks, Stock

SAAS (Software As A Service)

Modèle de distribution de logiciel au sein duquel un prestataire externe héberge les applications et les rend disponibles pour ses clients par l'intermédiaire d'internet.

Voir aussi : Externalisation

Saisonnalité

Phénomène de variabilité cyclique d'une valeur (le niveau de stock, la demande ou les approvisionnements) au cours de l'année. La saisonnalité s'observe sur plusieurs années et permet d'établir des prévisions d'activité.

Exemples : augmentation de 50% par rapport à la moyenne des ventes de jouets en décembre, réduction de 20% des stocks de chocolat en été…

Des phénomènes cycliques peuvent également s'observer sur des échelles de temps différentes : le mois, la semaine…

Voir aussi : Approvisionnements, SKU

Slotting

Procédure d'affectation optimisée des emplacements de stockage dans une plateforme, afin de maximiser la sécurité, la productivité et la traçabilité. Les critères à intégrer dans la procédure sont notamment :

- La nature des produits stockés

- Les opérations de manutention et de picking qu'ils nécessitent

- Leur gabarit, leur poids et leur fragilité

- Leur date de péremption

- Leur classe de rotation et leur fréquence de picking

Voir aussi : ABC (ou « Pareto » ou « 80-20 »), Palettier (ou « Rack »), Chemin de préparation

Stock

Ensemble des matières premières, composants, fournitures, produits finis, emballages et consommables. appartenant à une entreprise une date donnée. Il est nécessaire de distinguer :

- Le stock physique : les marchandises présentes sur les sites exploités par l'entreprise

- Le stock disponible : il s'agit du stock physique auquel sont retranchés les produits en quarantaine et les produits réservés (correspondant aux commandes à venir)

- Le stock projeté : vision anticipée du stock disponible, après intégration des réceptions à venir

Voir aussi : Couverture de stock, CBN, MRP2, DDMRP, Stock de masse, Stock picking

Stock de masse

Part du stock physique qui n'est pas immédiatement disponible pour le picking : marchandises généralement stockées sur racks, dans les emplacements en hauteur ou au sol. Le stock de masse est consommé pour réapprovisionner le stock picking.

Voir aussi : Stock, Stock picking, Palettier (ou « rack »)

Stock de sécurité

Le stock de sécurité est une quantité définie pour un produit donné, correspondant au niveau de stock minimal à maintenir pour limiter les risques de ruptures. Il est calculé sur la base :

- Du niveau de service souhaité et de la criticité des ruptures

- De la variabilité de la demande en aval

- Du délai théorique de réapprovisionnement

- Du taux de fiabilité des fournisseurs (respect des délais et des quantités)

La quantité définie comme stock de sécurité fait partie des paramètres de gestion à réévaluer régulièrement pour éviter les surstocks et les ruptures.

Voir aussi : Stock, EOQ, Approvisionnements

Stock picking

Marchandises mises à disposition des opérateurs pour la préparation des commandes. Le stock de picking peut se trouver dans une zone dédiée (sur des étagères ou des mezzanines) ou au même endroit que le stock de masse (dans les emplacements au sol sous les racks ou en hauteur).

Le transfert de marchandises du stock de masse vers le stock picking s'appelle le réassort ou le réapprovisionnement.

Voir aussi : Chemin de préparation, Chariot préparateur de commande, Palettier, Stock, Stock de masse, Réassort picking

SKU – Stock Keeping Unit (Unité de gestion de stock)

Code de gestion associé à un produit, permettant son identification, son stockage et sa traçabilité. Le code SKU peut être propre à l'entreprise (et différent des codes employés par ses fournisseurs et ses clients pour désigner le même produit).

Dans la base de données logistiques du WMS, le SKU peut être associé aux informations suivantes :

- Désignation commerciale du produit

- Modèle, taille, couleur, variante…

- Conditionnement (palette, carton, unité de vente…)

- Poids et dimensions

- Paramètres de gestion de stock (Stock de sécurité, couverture cible, Quantité économique de commande…)

Voir aussi : PCB (Par Combien), Point de commande, Slotting, Saisonnalité, Stock de sécurité, WMS

Traçabilité

En logistique, la traçabilité correspond au suivi d'un produit de sa production jusqu'à sa distribution au consommateur. Deux notions de traçabilité sont à distinguer :

- Le « Tracking » est la capacité de localiser en temps réel un produit ou un véhicule, ainsi que son statut dans la chaîne logistique : en cours d'acheminement, en transit sur une plateforme, en quarantaine, livré…

Il s'agit alors d'un atout commercial qui vise à enrichir l'expérience du consommateur final.

- Le « Tracing » est la capacité de reconstituer l'historique d'un flux sous forme d'une suite chronologique d'évènements datés : production sur le site 1 par l'opérateur A, départ vers le site 2 via le transporteur B…

Cette approche de la traçabilité répond à l'obligation juridique qu'ont les entreprises d'identifier et d'enregistrer les sources et les parcours de leurs produits.

Le développement de la blockchain permet d'augmenter le niveau de fiabilité et de sécurité des informations enregistrées par plusieurs acteurs (et donc de lutter contre les tentatives de fraude, de contrefaçon et de modifications malveillantes).

Voir aussi : EDI, IoT, RFID, TMS

TMS (Transport Management System)

Outil informatique d'aide à la gestion du transport, le TMS permet d'automatiser les opérations de planification et de suivi tout en optimisant les coûts et les délais.

Les fonctionnalités clés d'un TMS comprennent :

- L'analyse et l'aide à la décision pour l'affectation de chargements à différents transporteurs selon des critères de coûts, de disponibilité et de faisabilité (délai, poids, volume)

- La planification des transports, en accord avec un planning de production ou un chronogramme d'expédition des commandes

- La passation de commande de transport et la facturation associée, dans le cas où le TMS du chargeur est interfacé avec les TMS de ses transporteurs

- L'optimisation des tournées (de livraison et/ou de ramasse), avec des critères de capacité, de distance et de durée maximales

- Le reporting, via l'édition de tableaux de bords et d'indicateurs spécifiques

Voir aussi : EDI, Traçabilité

WMS (Warehouse Management System)

Système d'information de contrôle, de gestion et d'optimisation des stocks utilisé dans les entrepôts et les plateformes logistiques. Les fonctionnalités standards des WMS permettent de :

- Suivre et enregistrer les mouvements d'entrées, de transferts et de sorties de produits

- Associer les produits et les emplacements

- Générer des listes de prélèvements correspondant à une ou plusieurs commandes

Certains WMS proposent des fonctionnalités avancées :

- Pour optimiser l'affectation des emplacements (en intégrant des critères de rotation, de fréquence de consommation et de volumétrie des produits)

- Pour gérer les lots, les dates de péremption, les réservations de produits

- Pour optimiser l'ordonnancement des commandes à préparer

Un WMS peut être couplé à un WCS (Warehouse Control System), dédié au pilotage des infrastructures mécanisées et automatisées.

Voir aussi : FIFO, FEFO, Ordonnancement, PCB, Point de commande

Intralogistique et Transport

Les mouvements de produits au sein des sites logistiques et dans le réseau sont permis par des technologies et des équipements spécifiques. Approfondissez vos connaissances relatives à l'intralogistique et au transport à l'aide des définitions ci-dessous.

AGV

Un AGV (Automatic Guided Vehicle, ou Véhicule à Guidage Automatique) est un véhicule qui se déplace de manière autonome au sein d'un entrepôt (ou d'un site de production) pour transporter des produits (dans des bacs, sur des plateaux ou sur palettes). L'AGV permet de limiter les déplacements des opérateurs : on parle de stratégie goods-to-man.

Les principales applications en logistique sont :

- Le déchargement de marchandises à réception

- La mise en stock et la sortie de stock des marchandises

- Les transferts de marchandises entre différents emplacements de stockage, de contrôle, de conditionnement

Le guidage des AGV peut être assuré par différentes technologies :

- Le suivi de marquages au sol (optoguidage)

- Le suivi de fils électriques (filoguidage)

- Le repérage de réflecteurs à l'aide de lasers embarqués sur le véhicule (laserguidage)

- La cartographie 3D de l'environnement à l'aide de radars, de caméras ou d'ultrasons (géoguidage)

Voir aussi : Automatisation, Goods-to-man, Manutention, Transstockeur

Allées de circulation

Allées principales dans une plateforme permettant aux caristes et préparateurs de commandes d'accéder aux allées de service. La largeur minimale recommandée est de 4 mètres, et les allées de circulation réservées aux véhicules sont généralement doublées de couloirs réservés aux piétons.

Voir aussi : Allées de service

Allées de service (allées larges & allées étroites)

Allées secondaires dans une plateforme permettant aux caristes et préparateurs de commande d'accéder aux emplacements de stockage et de picking. La largeur des allées de service est réglementée.

On parle d'allées « larges » ou « standard » lorsque l'accès aux emplacements se fait à l'aide d'un chariot élévateur frontal ou à mât (il faut alors pouvoir se positionner perpendiculairement à l'allée). Recommandations sur les largeurs d'allées :

- Pour une circulation en sens unique : [Largeur d'un chariot + 1 mètre]

- Pour une circulation en double sens : [2 x Largeur d'un chariot + 1,40 mètre]

On parle d'allées « étroites » lorsque l'accès aux emplacements se fait à l'aide d'un chariot bi ou tri-directionnel (à fourches orientables) : il est alors possible de réduire la largeur entre racks jusqu'à 1,70 ou 1,80 mètres, selon le type de chariot et la hauteur de stockage. Pour une surface et une hauteur équivalentes, l'implantation des racks en allées étroites permet généralement d'implanter 20 à 30% d'emplacements de stockage de plus qu'en allées standards.

Voir aussi : Allées de circulation, Chariot élévateur, Chariot préparateur de commande, Rack (palettier)

Alvéole

Espace de stockage dans un palettier (ou rack), délimité par deux échelles et deux lisses.

Une alvéole classique contient trois palettes Europe (80 x 120).

Voir aussi : Palettier, Palette, Jeu de manutention

Automatisation – Mécanisation - Robotisation

L'intégration de machines pour assister ou remplacer le travail manuel en logistique s'inscrit dans trois principes proches mais distincts : la mécanisation, l'automatisation et la robotisation. Ces trois approches visent à améliorer la sécurité, la productivité et l'utilisation de l'espace disponible.

- La mécanisation accompagne le travail de l'opérateur en le suppléant dans les efforts physiques (manutention de charges, transport sur de grandes distances, mouvements répétitifs), celui-ci restant maître du pilotage des machines.

- L'automatisation remplace l'opérateur via des machines effectuant de manière autonome des tâches simples pour lesquelles elles ont été programmées (tri de colis sur un convoyeur, étiquetage…). L'opérateur se concentre alors sur le contrôle et le suivi.

- La robotisation permet de confier des tâches complexes à des machines capables de s'adapter à leur environnement (transport de charge dans un environnement avec obstacles, manipulation de produits de formes variables…)

Exemples :

Technologies | Transitiques | Accès au stock | Dernier kilomètre |

Mécanisation | Convoyeurs à rouleaux motorisés | Chariot élévateur | Véhicule Léger |

Automatisation | Ajout de lecteurs code-barres, QR Code ou RFID | Transstockeur | Assistance à la conduite (régulateur de vitesse) |

Robotisation | Reconnaissance optique par une intelligence artificielle | Stockage cubique automatisé | Drone / AGV |

Voir aussi : AGV, Chariot élévateur, Convoyeur, Stockage cubique automatisé, Transstockeur, Véhicule Léger

Chariot élévateur

Véhicule utilisé dans les entrepôts et les plateformes logistiques pour déplacer et lever des charges (généralement des palettes). Il peut être autoguidé, ou disposer d'un poste de conduite embarqué. La motorisation est généralement électrique (elle est parfois thermique, notamment pour les applications en extérieur).

Les principales applications en logistique sont :

- La mise en stock de masse de palettes réceptionnées

- La sortie du stock des palettes et leur mise à disposition des préparateurs

- Les transferts entre différents emplacements de stockage, de contrôle, de conditionnement

Principaux types de chariots :

- Chariot frontal : simple et stable, le plus adapté aux charges lourdes, il permet de lever des charges jusqu'à 7 à 8 mètres.

- Chariot à mât rétractable : la structure de levage est composée de plusieurs éléments (duplex ou triplex) qui permettent d'atteindre des hauteurs plus élevées sans déséquilibrer l'ensemble (chariot + charge). Ces chariots sont fréquemment utilisés pour exploiter des hauteurs jusqu'à 12 à 13 mètres.

- Chariot tri-directionnel : chariot élévateur dont les fourches pivotent afin d'atteindre les emplacements de stockage tout en conservant le chariot dans l'axe de l'allée. Cette technologie permet de réduire la largeur nécessaire des allées de service (jusqu'à 1,70 à 1,80 mètres), et ainsi de stocker plus de produits sur une même surface.

Les fournisseurs de chariots proposent des options d'ergonomie et d'aide à la manutention, telles que :

- Le préréglage des hauteurs de niveaux, pour faciliter la prise et la dépose, notamment sur les niveaux élevés du palettier

- L'intégration d'une caméra dans les fourches, pour permettre au cariste de visualiser la charge lors de la manutention en hauteur

- Le siège de conduite pivotant, qui simplifie la circulation en marche arrière (lorsque la charge bloque la visibilité du cariste)

L'utilisation d'un chariot élévateur nécessite un permis spécifique (CACES), relatif au type de chariot utilisé et aux charges maximales manutentionnées.

Voir aussi : Automatisation, Chariot préparateur de commande,Transpalette, Local de charge

Chariot préparateur de commande

Véhicule utilisé dans les entrepôts et les plateformes logistiques pour prélever et rassembler les produits à expédier. Le préparateur s'arrête le long du chemin de picking et prélève la quantité nécessaire de chaque référence.

Principaux types de chariots :

- Préparateur de commande au sol : unité autoportée permettant de déplacer une palette (ou deux avec des fourches rallongées).

- Petit train : assemblage d'un tracteur et d'une suite de supports roulants (« wagons »). Cette solution permet de préparer un grand nombre de commandes simultanément.

- Préparateur de commande à moyenne ou grande hauteur : chariot équipé d'un poste de conduite réglable en hauteur, permettant de prélever des produits directement dans les emplacements.

Voir aussi : Chariot élévateur, Chemin de préparation, Local de charge

Chemin de préparation (ou « chemin de picking »)

Itinéraire physique suivi par l'opérateur lors de la préparation d'une ou plusieurs commandes pour prélever les articles requis. Un chemin optimisé permet de réduire les déplacements inutiles, de réduire le risque d'erreur et d'améliorer la productivité des opérateurs.

Voir aussi : Chariot préparateur de commande, Picking

Convoyeur

Système de manutention continue, généralement motorisé, permettant le déplacement des produits (colis, bacs ou palettes) suivant un trajet prédéfini, à l'aide de rouleaux, de galets, de plateaux ou d'une bande mobile.

Plusieurs convoyeurs peuvent être raccordés via des échangeurs, des carrousels ou des tables de triage directionnel. Un système de convoyage bien dimensionné permet de réduire les déplacements des opérateurs et d'automatiser une partie des opérations de tri des marchandises.

Voir aussi : Automatisation, Cross belt sorter, Goods-to-man, Manutention, Shuttle

Co-packing (ou « kitting »)

Prestation logistique d'assemblage de plusieurs produits pour constituer un article unique expédié comme un lot. Le co-packing peut intégrer un conditionnement ou un sur-conditionnement spécifique (filmage, cerclage, coffret…).

Exemples de co-packing : Jouets + Piles, Kits de décoration…

Voir aussi : Conditionnement, Filmeuse

Cross belt sorter (Trieur à tapis transversal)

Système de tri de colis, de bacs ou de produits bruts basé sur un réseau de convoyeurs.

Un convoyeur principal parcoure l'ensemble de la zone, et les convoyeurs transversaux qui y sont raccordés alimentent des postes de préparation ou des postes de chargement. Le transfert entre le convoyeur principal et les convoyeurs transversaux peut être piloté par :

- La lecture de codes à barres

- La lecture d'un tag RFID

- La reconnaissance optique (IA)

Voir aussi : Convoyeur, RFID, Automatisation

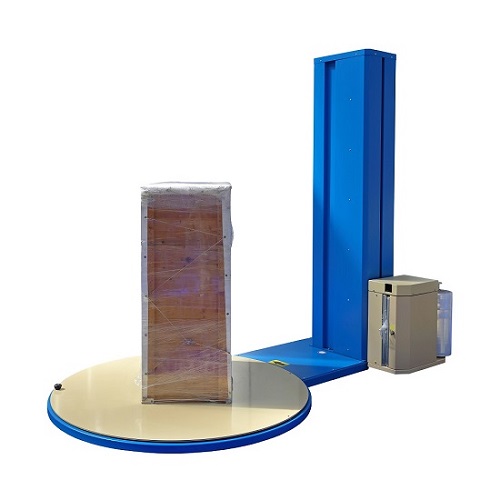

Filmeuse (ou « banderoleuse »)

Machine permettant d'entourer des palettes de film plastique avant le transport et/ou la mise en stock. Le filmage permet de solidariser les produits entre eux et avec la palette, de garantir la stabilité de l'ensemble et de protéger les produits de l'humidité ou de la poussière.

Principales technologies existantes :

- Filmeuse à plateau tournant : la palette est montée sur un plateau rotatif, la bobine de film est entraînée par la rotation de la palette

- Filmeuse à bras : la palette est fixe, un bras tournant accompagne la bobine de fim autour de la palette

- Filmeuse mobile : la filmeuse circule autour de la palette (automatiquement ou guidée par un opérateur)

- Film ou house thermorétractable : une fois positionné, le film est chauffé et se rétracte, immobilisant les produits

Goods-to-man

Ensemble des technologies permettant de déplacer les produits vers les opérateurs, tout en limitant les déplacements des opérateurs eux-mêmes. L'approche goods-to-man contribue à améliorer la productivité en permettant aux opérateurs de se concentrer sur les tâches à valeur ajoutée, et à limiter le risque d'erreur et d'accident.

Trois applications notables du goods-to-man sont :

- La mise en stock et la sortie de stock

- La préparation de commandes

- Le transfert entre deux points dans un entrepôt, une plateforme de distribution ou une agence de messagerie

Les technologies suivantes reposent sur l'approche goods-to-man :

- Les systèmes de stockage automatisés (transstockeurs, miniloads, shuttle, armoires) : une interface permet à l'opérateur de déposer et de récupérer les produits, le déplacement à l'intérieur de l'infrastructure se fait de manière autonome

- Les systèmes de préparation de commandes par AGV : un robot apporte les produits à l'opérateur qui prélève et consolide sans quitter son poste

- Les systèmes de préparation de commandes par gares : le colis transite entre des stations fixes via un réseau de convoyeurs ; les opérateurs ajoutent les articles au passage du colis

Voir aussi : AGV, Convoyeur, Miniload, Transstockeur

Groupage

Processus de réorganisation et de regroupement de produits en un même lot, afin d'unifier la gestion du stockage et du transport

Exemple : envoi groupé de commandes sur un même itinéraire de livraison

Voir aussi : Cross-docking, Eclatement

Jeu de manutention

Espaces devant être laissés libres autour et au-dessus d'une unité de manutention (palette ou colis) stockée sur un palettier ou une étagère, afin de sécuriser les opérations de manutention.

Voir aussi : Palettier, Manutention

Manutention

Ensemble des manipulations de marchandises dans la plateforme : réception/mise en stock, préparation de commandes, conditionnement, chargement/expédition. La manutention peut être manuelle, mécanisée (à l'aide d'outils, de transpalettes, de chariots) ou automatisée (à l'aide de systèmes comme des transtockeurs, des miniloads, des AGV, des convoyeurs).

Voir aussi : AGV, Alvéole, Convoyeur, Jeu de manutention

Miniload

Infrastructure de stockage automatisée en bacs ou sur plateaux.

Une solution miniload combine des étagères, des supports de manutention (bacs ou plateaux), un réseau d'actionneurs (bras, rails et élévateurs) et une interface d'entrée/sortie des produits.

En offrant la capacité de stocker un grand nombre de références sur une surface restreinte, le miniload est adapté aux opérations de picking de moyenne à haute intensité (jusqu'à 170 lignes par heure et par allée) mais impose des contraintes sur la taille et le poids maximal des articles intégrés.

Voir aussi : Goods-to-man, Shuttle, Stockage cubique automatisé, Transstockeur

Packing ou Conditionnement

Sur une plateforme logistique, le conditionnement est l'ensemble des opérations d'emballage et de préparation avant le chargement. Parmi les opérations classiques, on retrouve :

- La consolidation des produits prélevés par les préparateurs de commande, dans un ou plusieurs colis, sur une ou plusieurs palettes

- L'ajout de consommables de calage et de protection : papier bulle, polystyrène, cornières…

- L'ajout de consommables de sécurisation : film (transparent ou opaque), bande adhésive…

- La pose d'une étiquette de suivi du transport précisant le transporteur et le point de livraison final

D'autres opérations à valeur ajoutée peuvent avoir lieu en parallèle du conditionnement :

- La pesée de la commande

- Le contrôle (systématique ou par échantillonnage) des articles prélevés

- L'intégration de produits en supplément de la commande : échantillons, brochures, catalogues…

Voir aussi : Co-packing, Filmeuse, Palettiseur, Pick and pack, Pick then pack

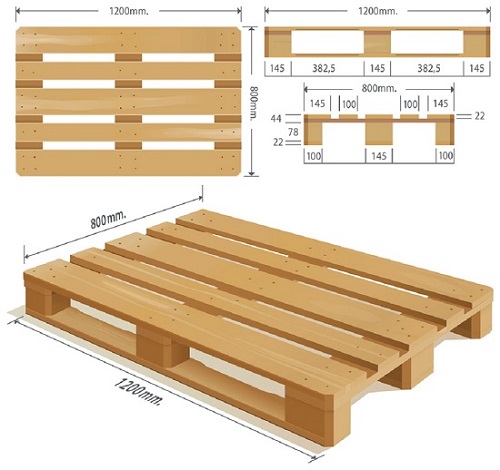

Palette

Support standardisé de manutention des produits, adapté au transport et au stockage.

Le format « Europe » ou « type 1 » est le plus répandu en Europe (80 cm de largeur pour 120 cm de longueur), il permet d'optimiser le remplissage des remorques, des porteurs et des containers.

Les palettes peuvent être :

- En bois (traité ou non)

- En plastique ou en métal (adapté aux environnements humides, réfrigérés ou à fortes contraintes d'hygiène)

- En carton ou en aggloméré (permet de réduire le poids total transporté)

Leurs dimensions sont aussi variables :

- 120 cm (longueur) x 80 cm (largeur) : dimensions les plus communes et utilisées pour les palettes de format « Europe », format le plus répandu en Europe (hors Angleterre) qui permet d'optimiser le remplissage des remorques, des porteurs et des containers

- 120 cm x 100 cm : utilisation généralisée en Angleterre et aussi en Europe pour des conditionnements grands et pondéreux, notamment par les acteurs des eaux, de la boisson, du soda ainsi que par les brasseurs

- 60 cm x 80 cm : demi-palettes fréquemment utilisées dans le secteur de produits de grande consommation, du fait qu'elles permettent la distribution de quantités plus adéquates à leur commercialisation.

Les palettes sont ensuite caractérisées par :

- Le nombre de planches sur le dessus/dessous de la palette

- Le nombre d'entrées disponibles pour transporter la palette

- Le nombre de faces, simple ou double, selon la possibilité de déposer de la marchandise sur le dessus et le dessous de la palette (présence de planches sur le dessous en cas de double face)

- La réversibilité : présence de semelles (planches situées sur la partie basse de la palette) permettant de transporter la palette également par le dessous

Exemple palette format "Europe" :

- palette en bois

- 120 x 80 cm

- 5 planches

- 4entrées

- réversible

- une seule face

La manutention des palettes se fait à l'aide d'un transpalette, d'un chariot élévateur ou d'un chariot préparateur de commandes.

Voir aussi : Transpalette, Chariot élévateur, Chariot préparateur de commandes, Palettier, Palettiseur

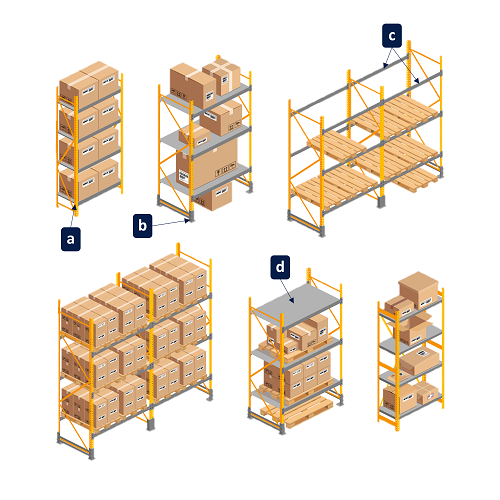

Palettier (ou « Rack »)

Étagère de grande hauteur dédiée au stockage des palettes. L'accès aux emplacements de stockage se fait à l'aide d'un chariot élévateur ou d'un chariot préparateur de commandes.

Les éléments principaux d'un palettier sont :

a) Les échelles : montants verticaux

b) Les platines : fixation des échelles au sol

c) Les lisses : montant horizontaux supportant les palettes ou le platelage

d) Le platelage (ou caillebotis) : plateaux ou grillages horizontaux reposant sur les lisses

Le nombre total de niveaux s'exprime généralement en « Sol + X », où X est le nombre de lisses superposées. Cette formulation évite l'ambiguïté liée au stockage au sol (qui peut être compté comme le niveau 0 ou le niveau 1).

La capacité de stockage d'une plateforme dépendra de la surface allouée aux palettiers, de leur implantation des palettiers (en allées larges ou étroites) et de leur configuration (hauteur et nombre de niveaux).

Voir aussi : Palette, Jeu de manutention, Chariot élévateur, Dalle

Palettiseur

Robot permettant de constituer des palettes à partir de colis (éventuellement hétérogènes), en optimisant le volume et la stabilité.

Voir aussi : Conditionnement, Palette

Pick and pack

Type de préparation de commandes dans lequel les produits sont prélevés et conditionnés ensemble au fur et à mesure de la préparation de la commande.

Voir aussi : Conditionnement, Pick to light, Voice picking

Picking

Action de prélever des produits depuis leur emplacement de stockage picking lors de la préparation d'une commande.

Voir aussi : Ordonnancement, Chemin de préparation, Slotting, Chariot préparateur de commande, Goods-to-man

Pick then pack

Type de préparation de commandes dans lequel les produits sont prélevés au fur et à mesure de la préparation mais conditionnés ensemble qu'en fin de préparation de la commande.

Voir aussi : Conditionnement, Pick to light, Voice picking

Pick to light / Put to light

Systèmes de guidage et d'aide à la préparation de commandes, basés sur l'allumage de voyants lumineux :

- Pick-to-light : un voyant aide le préparateur à repérer l'emplacement du produit à prélever

- Put-to-light : un voyant aide le préparateur à repérer l'emplacement ou déposer le produit prélevé (notamment dans le cas d'une préparation multi-commandes).

Voir aussi : Picking, Pick and pack, Pick then pack, Terminal mobile

Poids Lourd (PL)

Véhicule dont le Poids Total Autorisé en Charge est supérieur à 3,5 tonnes et dont la charge utile maximale est déterminée par le nombre d'essieux. Les principaux types de poids lourds sont :

- Les camions porteurs, équipés d'une caisse rigide (ou « tôlée »), et disposant d'une capacité d'emport d'environ 18 palettes au sol pour une charge utile de 19 tonnes en moyenne.